工业互联网和工业大数据技术的快速发展为离散制造业的智能化转型提供了强大支撑。离散型智能工厂作为工业4.0理念的核心实践之一,通过整合工业互联网平台和大数据技术,实现了生产过程的数字化、网络化和智能化管理。本文将以实际案例为基础,剖析离散型智能工厂如何依托工业大数据和互联网技术实现高效运营,并探讨工业互联网数据服务在其中的关键作用。

离散型智能工厂的核心特征在于其生产过程的灵活性和数据驱动决策能力。以某汽车零部件制造企业为例,该企业通过部署工业互联网平台,实现了设备互联、数据采集和实时监控。利用工业大数据分析技术,企业能够对生产过程中的设备状态、物料流动和质量数据进行深度挖掘,从而优化生产计划、减少停机时间并提升产品质量。例如,通过分析设备运行数据,企业预测到某关键设备的潜在故障,提前进行维护,避免了生产线中断,节省了约15%的维护成本。

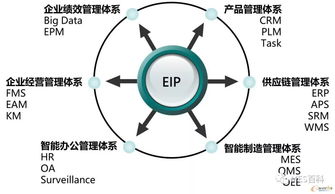

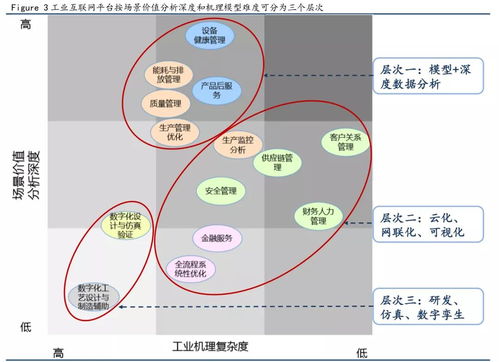

工业互联网数据服务在离散型智能工厂中发挥着枢纽作用。这些服务包括数据采集、存储、处理和分析,通过云平台和边缘计算技术,实现数据的实时传输与共享。在上述案例中,企业采用了工业互联网数据服务平台,将来自生产线、供应链和客户反馈的多源数据整合起来。通过机器学习算法,平台能够自动识别生产瓶颈,提出优化建议,并支持动态调度。例如,数据服务系统根据实时订单数据和设备状态,自动调整生产序列,使整体生产效率提升了20%。数据服务还支持远程监控和预测性维护,帮助企业实现从被动响应到主动管理的转变。

离散型智能工厂的实施离不开工业大数据与互联网的深度融合。工业大数据不仅涵盖生产数据,还包括供应链、物流和客户行为数据,通过互联网技术实现跨部门、跨企业的协同。在案例中,企业通过工业互联网平台与供应商和客户系统对接,构建了端到端的数字化供应链。基于大数据分析,企业能够预测市场需求波动,优化库存水平,并快速响应客户定制化需求。例如,通过分析历史销售数据和市场趋势,企业提前调整生产计划,减少了30%的库存积压,同时提高了客户满意度。

实施过程中也面临挑战,如数据安全、系统集成和人才短缺问题。在案例中,企业通过采用加密技术和访问控制机制,确保数据在传输和存储过程中的安全;通过与技术供应商合作,逐步解决了系统兼容性问题。企业还加强员工培训,培养具备数据分析能力的复合型人才,以支撑智能工厂的持续运营。

基于工业大数据和互联网的离散型智能工厂代表了制造业的未来方向。通过工业互联网数据服务,企业能够实现生产全流程的智能化和协同化,显著提升效率、降低成本并增强竞争力。随着5G、人工智能等技术的进一步融合,离散型智能工厂将更加普及,为工业数字化转型注入新动力。企业应积极拥抱这一趋势,投资于数据基础设施和人才培养,以在激烈的市场竞争中占据先机。