随着工业互联网技术的深入应用,危险化学品(以下简称“危化”)安全生产领域正迎来一场深刻的数字化转型。工业互联网数据服务作为核心驱动力,正在重塑危化行业的安全管理体系、生产运营模式和风险防控能力。其发展趋势主要体现在以下几个方面:

一、从“被动响应”到“主动预警”的智能化风险管理

传统的危化安全生产管理多依赖于人工巡检、定期检修和事后分析,存在响应滞后、信息孤岛等问题。工业互联网通过整合物联网传感器、设备数据、环境监测、视频监控等多源异构数据,构建覆盖生产全流程的实时数据采集网络。结合大数据分析和人工智能算法,数据服务能够实现对设备健康状态、工艺参数偏离、泄漏风险、人员不安全行为等的智能识别与超前预警。例如,通过对反应釜温度、压力、流量等关键参数的实时监控与趋势分析,可提前数小时甚至数天预测潜在故障或工艺失控风险,实现从“事后处置”到“事前预防”的根本性转变。

二、全产业链协同与供应链安全透明化

危化品的生产、储存、运输、使用环节环环相扣,任一环节的疏漏都可能引发重大事故。工业互联网数据服务通过构建跨企业、跨区域的产业协同平台,实现上下游企业间的安全数据共享与业务联动。例如,为运输车辆配备物联网终端,实时监测位置、速度、罐体压力、温度及驾驶员状态,数据同步至生产企业和物流调度平台,确保运输过程全程可视、可控。利用区块链技术确保供应链数据(如化学品安全技术说明书、检验报告、处置记录)的真实性与不可篡改性,提升整个产业链的安全透明度与可追溯性。

三、数字孪生技术深化过程安全仿真与优化

数字孪生作为工业互联网的高阶应用,通过在虚拟空间中构建与物理工厂完全镜像的数字化模型,并注入实时运行数据与历史数据,实现对生产过程的动态映射、模拟仿真与优化。在危化安全生产中,数字孪生数据服务可用于:1) 工艺安全分析:模拟极端工况、设备失效等场景下的后果,评估现有安全措施的可靠性;2) 应急演练与指挥:在虚拟环境中进行事故推演与应急预案模拟,提升应急响应能力;3) 操作人员培训:提供沉浸式、无风险的实操训练环境;4) 生产与安全协同优化:在保障安全边界的前提下,寻找工艺参数的最优设定,提升效率与安全性。

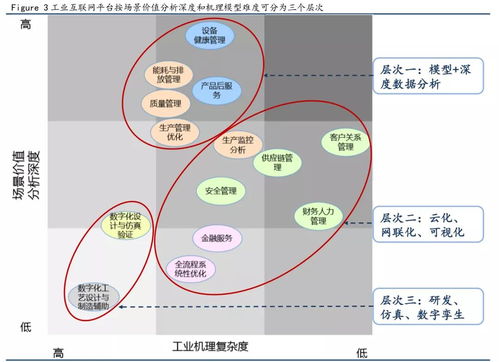

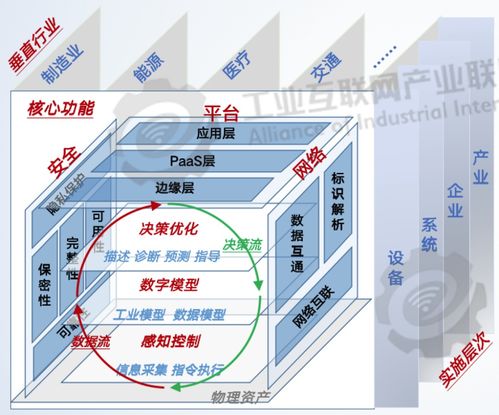

四、平台化服务与生态化发展

危化安全生产的工业互联网数据服务将更多以专业化、平台化的形式提供。大型化工企业可能自建平台,而广大中小型企业则倾向于接入第三方专业安全服务云平台(SaaS模式)。这些平台整合数据采集、存储、分析、可视化及专家知识库,提供从风险评估、预测性维护、安全培训到应急决策支持的一站式服务。平台将吸引设备供应商、软件开发商、科研机构、保险公司等多方主体参与,形成“数据驱动安全”的产业生态,通过数据价值共享,持续推动安全技术创新与应用模式迭代。

五、法规标准驱动与数据安全并重

随着《“工业互联网+安全生产”行动计划》等政策的深入推进,危化行业安全生产的数字化、智能化转型已成为明确的政策要求。数据服务的标准化建设(如数据接口、格式、质量、模型等)将加速,以促进不同系统间的互联互通。与此危化生产数据兼具极高的商业价值和安全敏感性,数据服务的发展必须筑牢安全屏障。这包括采用加密传输、访问控制、数据脱敏等技术保障数据流转安全,以及建立完善的数据产权、隐私保护和责任认定机制,确保数据在赋能安全生产的其自身安全也得到充分保障。

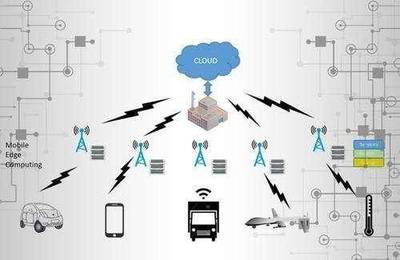

工业互联网数据服务正引领危化安全生产迈向更智能、更协同、更精准的新阶段。其核心在于将数据转化为对安全风险的深刻认知与前瞻性行动力。随着5G、边缘计算、人工智能等技术的进一步融合,数据服务的实时性、智能性与可靠性将不断提升,为从根本上提升危化行业本质安全水平提供强大而持久的动力。