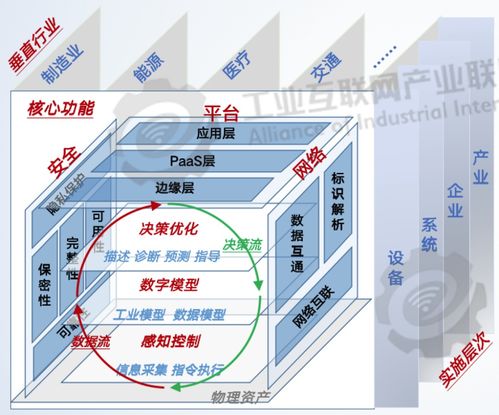

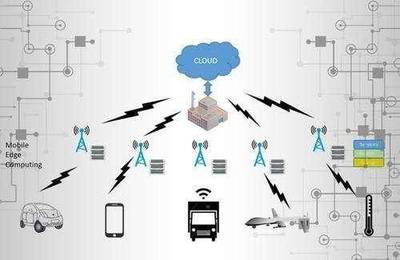

在工业互联网浪潮的推动下,工业大数据技术正从概念走向实践,深度融合于制造业的各个环节。它通过对海量、多源、异构的工业数据进行采集、存储、分析与应用,驱动着生产、管理与服务的智能化变革。工业互联网平台作为核心载体,为这些数据价值的释放提供了强大支撑。本文将重点阐述工业大数据技术在工业互联网数据服务框架下的八大核心应用场景。

1. 预测性维护

这是工业大数据最经典的应用之一。通过对设备运行的实时传感器数据(如振动、温度、压力)和历史故障数据进行机器学习分析,构建预测模型。系统能够提前数小时甚至数周预警潜在的设备故障,实现从“计划维修”或“事后维修”到“预测性维护”的转变,大幅减少非计划停机时间,降低维护成本,并延长设备寿命。

2. 生产过程优化

大数据技术能够整合生产线上各环节的数据,包括物料信息、工艺参数、环境数据、设备状态等。通过数据建模与分析,可以找出影响产品质量、能耗和生产效率的关键因素,并实时优化工艺参数。例如,在钢铁、化工等流程行业,通过动态调整配方和温度压力,实现质量、产量与能耗的最佳平衡。

3. 供应链协同优化

工业大数据将供应链上的供应商、制造商、物流商和客户数据打通,实现端到端的可视化。通过对市场需求、库存水平、物流状态、供应商产能等数据的分析,企业可以进行更精准的需求预测、库存优化和智能排产,提升供应链的响应速度与韧性,降低整体运营成本。

4. 产品质量管控与追溯

在生产过程中,集成来自视觉检测、传感器和测试环节的海量质量数据,利用统计分析、模式识别等方法,实时监控产品质量,快速定位缺陷根源。基于唯一标识(如二维码、RFID),构建从原材料到成品的全生命周期数据链,实现产品的精准、快速追溯,提升质量管理水平和客户信任度。

5. 能耗管理与减排

在“双碳”目标背景下,工业能耗大数据分析至关重要。通过部署智能电表、传感器网络,实时采集工厂、车间乃至单台设备的能耗数据。结合生产计划、环境参数进行分析,可以识别能源浪费点,优化设备启停策略和负载分配,实现精细化能源管理,有效降低单位产值能耗与碳排放。

6. 个性化定制与柔性生产

大数据技术使大规模个性化定制成为可能。通过分析客户订单数据、历史偏好和反馈信息,企业能够更精准地理解客户需求。数据驱动的柔性生产系统(如数字孪生)可以快速仿真和验证新产品的生产工艺,动态调整生产线配置,以低成本、高效率响应小批量、多品种的订单需求。

7. 产品远程运维与增值服务

对于销售出去的复杂装备(如工程机械、风力发电机),制造商可通过物联网采集其运行数据。利用大数据分析,不仅能提供远程故障诊断和修复指导,还能基于设备使用频率、工况等信息,为客户提供预防性维护提醒、备件精准供应、效率优化报告等增值服务,实现从“卖产品”到“卖服务”的商业模式转型。

8. 工业安全与环境监控

安全生产是工业的生命线。通过整合视频监控、有毒有害气体传感器、人员定位、设备状态等多元数据,构建智能安全预警平台。利用大数据实时分析,可以及时发现人员违规行为、设备异常状态和环境风险,提前发出警报并联动处置,极大提升工厂的本质安全水平与环保合规能力。

****

上述八大应用场景共同构成了工业大数据赋能工业互联网数据服务的全景图。它们并非孤立存在,而是相互关联、数据互通,共同服务于企业降本、增效、提质、创新的核心目标。随着5G、人工智能、数字孪生等技术的进一步融合,工业大数据应用的深度与广度将持续拓展,成为驱动制造业高质量发展的核心引擎。企业需要构建坚实的数据基础、强大的分析平台和复合型人才队伍,方能在这场数据驱动的工业革命中赢得先机。